Hochwertige Produkte aus Duroplast (Bakelit®),

mit freundlicher Genehmigung des Autors Dr. Ulrich Viebahn

Kunststoffe im Automobil

Viele Kunststoffe im Auto werden nicht gerade als hochwertig wahrgenommen.

• sie verkratzen leicht oder werden matt

• sie laden sich elektrostatisch auf und ziehen Schmutzschleier an

• sie verfärben sich stellenweise ins bräunliche

• sie verspröden

• sie nehmen Wasser auf

• sie zerbröseln im Licht

• sie benötigen eine teure Oberflächenbehandlung

• sie erfordern mechanische Stützung, da sie sich unter Last leicht verformen

• bei Hitze werden sie weich bis zum Schmelzen, verfärben sich und brennen schließlich

• sie enthalten giftige Zusätze, die eine Alterung aufhalten sollen

Das ist kein Wunder, wenn man sich die Molekülstruktur dieser Kunststoffe betrachtet.

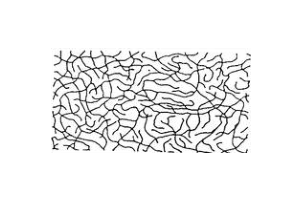

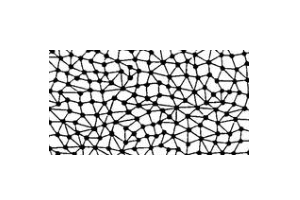

Es sind regellos verknäulte Molekülketten, die an den Berührungspunkten durch elektrische Kräfte

zusammengehalten werden. Erwärmt man die Molekülketten, gehen sie auseinander und die elektrischen Kräfte halten sie

nur noch sehr locker zusammen: Der Kunststoff wird weich wie Honig.

Beispiel: PVC, Plexiglas.

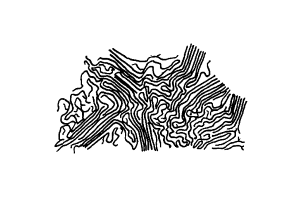

Ergänzend dazu gibt es auch die teilkristallinen Kunststoffe, bei denen Molekülketten in kurzen

Abschnitten eng parallel liegen. Hier sind die elektrischen Kräfte höher und der Kunststoff

schmilzt erst bei höheren Temperaturen.

Beispiel: Polyamid

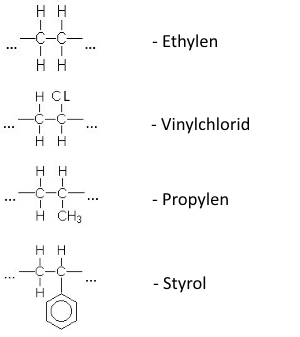

In den Molekülketten gibt es funktionale Atome oder Gruppen; dadurch unterscheiden sich z.B.

Ethylen von Vinylchlorid oder Styrol oder Propylen. Die chemische Bindung in den Molekülen

sind allerdings nicht immer stabil. Sie reagieren im Laufe der Zeit auf UV-Strahlen oder mit

interessierten Eindringlingen: Sauerstoff, Wasser.

Duroplaste (Bakelit®), ein alter hochwertiger Werkstoff findet neue Aufmerksamkeit

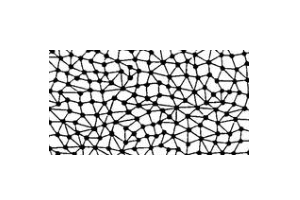

Die Klasse der Duroplaste, oder, (weil der Ausdruck irreführend ist, englisch: thermosets),

hat die all diese Nachteile der Thermoplaste nicht. Deren Moleküle haben, im Gegensatz zu den Thermoplasten,

nicht nur 2 Bindungsarme, sondern 3: Dadurch können sie, durch chemische Reaktion, zu engen räumlichen

Gittern/Netzen verbunden werden.

Es gibt Duroplaste aus Amino-, Phenol-, Polyester- und Epoxidharzen. Sie werden z.B. als Granulat in einer Stahlform unter hohem

Druck bei 150 bis 190°C zum Erweichen, und dann zur Reaktion gebracht. Dabei entsteht ein irreversibel harter und

chemisch (fast) unangreifbarer Kunststoff - in einer einzigartigen Kombination von mechanischen, elektrischen, physikalischen

und chemischen Eigenschaften. Er behält seine guten Eigenschaften über Jahrzehnte.

Duroplaste sind:

• kratzfest und behalten ihren Glanz

• farbecht - lichtecht

• beständig gegen Kraftstoffe, Lösungsmittel, Feuchtigkeit

• temperaturbeständig - nicht brennbar

• maßbeständig - infolge geringer Wärmeausdehnung

• sehr gut elektrisch isolierend

Die verschiedenen Duroplaste lassen sich mit allen denkbaren Füllstoffen verstärken: Steinmehl, Gewebe, Glimmer, Glasfasern,

Kohlefasern usw. Hierdurch verbessern sich ihre Festigkeit und Beständigkeit so sehr, dass Duroplaste, anstelle von

Stahl- und Aluminiumteilen, sogar im Motorraum von Automobilen eingesetzt werden können. Für bestimmte Anwendungen gibt es

noch keinen besseren Werkstoff: Zündverteiler, Spulenkörper, Pumpen, Steckverbindungen, Kommutatoren, Lampenfassungen,

Bremskolben, Riemenscheiben, Bremsbeläge, Kupplungsbeläge usw.

Das Pressen ist für Duroplastteile das beste Verfahren. Schneckenspritzgießen und Transfer strapazieren faserige

Füllstoffe. Der Ausdruck "pressen" ist irreführend, denn es wird nicht etwas verdichtet, sondern in einer beheizten Form

wird Kunstharz erweicht und zur Reaktion gebracht. Man führt also eine chemische Reaktion mit gleichzeitigem Stofftransport

und Wärmetransport - immer eine schwierige Disziplin. Der Lohn ist natürlich, dass das Duroplast-Teil hinterher auch ganz

hochwertige Eigenschaften hat. Es lohnt sich also, die Vorgänge in der "Press-Form" zu kennen und zu beherrschen.

Wie oft bei Qualitätserzeugnissen, ist es nicht ganz so einfach, Duroplast-Teile zu erkennen: Man macht die Kugelschreiberprobe.

Man fasst den Kugelschreiber ganz normal und drückt mit der Spitze ziemlich fest und senkrecht auf die Oberfläche. Hinterlässt

die Kugel keinen Eindruck, kann man sicher sein, ein Duroplast-Teil vor sich zu haben.

Über 125 Jahre Viebahn Geschichte

Seit Gründung der Maschinenfabrik Viebahn im Jahr 1881, durch den Urgroßvater

von Herrn Dr. Ulrich Viebahn, waren technologischer Fortschritt und Verfahrenstechnik Eckpfeiler

des Erfolges der Viebahn

Pressen Systeme GmbH.

Auf die ursprüngliche Wartung und Instandhaltung von Dampfmaschinen folgten unter der Ägide von Adolph

Viebahn bald auch die Produktion von Teigknetern und Mehrfarbentapetendruckmaschinen.

Die nächste Inhabergeneration, unter Heinrich Viebahn, entwarf und produzierte in der ersten Hälfte des 20.

Jahrhunderts Bügelsägen.

1930 konstruierte er die erste hydraulische Kniegelenkpresse zur Herstellung feuerfester Steine, die schon bald in

der Elektroindustrie für das damals neue Bakelit eingesetzt wurde.

Die in den 1970er Jahren entwickelten, direkt wirkenden Vier-Säulen-Pressen, sowohl in Einzel- als auch

Mehrstationenausführung, wurden am Standort Gummersbach von Viebahn Pressen Systeme gefertigt.

Kolbenspritzgießmaschinen und robotergesteuerte Fertigungszellen ergänzten das Produktprogramm.

Mehr als 125 Jahre nach der Unternehmensgründung leitete Dr.- Ing. Ulrich Viebahn das Familienunternehmen bis ins Jahr 2013

erfolgreich in der vierten Generation. Langjährige Erfahrung in Duroplast-, Keramik- und Gummiverarbeitung,

zählte zu den Stärken von Viebahn Pressen Systeme. Dazu kamen lösungsorientiertes, verfahrenstechnisches know-how,

engagierte Mitarbeiter und die Flexibilität eines mittelständischen Unternehmens.